Dans une démarche conçue pour offrir une disponibilité et une cohérence globales des produits avec une réponse la plus rapide possible aux commandes des clients, Martin Engineering a annoncé la conception et la fabrication d'une cellule de moulage personnalisée pour ses nettoyeurs de bandes transporteuses en polyuréthane. En mélangeant, formant et durcissant ses propres conceptions dans le poste de travail modulaire - plutôt que de sous-traiter la production comme le font la plupart des fournisseurs - l'entreprise prend le contrôle complet de l'ensemble du processus, permettant un délai d'exécution d'un jour pour la plupart des commandes et même l'expédition le jour même. dans de nombreux cas. En conséquence, les clients de n'importe quelle région du monde peuvent bénéficier du déploiement rapide de nettoyeurs de bande répondant aux normes les plus élevées de contrôle qualité.

uréthane coloré avec le processus de formage et de durcissement.

«Nous sommes l'un des rares fabricants à concevoir et à mouler ses propres lames de nettoyeur de courroie», a expliqué Paul Harrison, Global Engineering Manager. «Nous les fabriquons aux États-Unis depuis de nombreuses années. Grâce à cette cellule de travail modulaire, nous avons désormais la possibilité de reproduire le même processus de fabrication dans n'importe laquelle de nos unités commerciales, garantissant ainsi que nous fournissons des produits de haute qualité et des délais de livraison rapides pratiquement partout dans le monde. » La cellule de travail combine tous les éléments nécessaires pour générer de l'uréthane mixte et coloré avec le processus de formage et de durcissement propre aux produits Martin Engineering.

Harrison a expliqué qu'en concevant sur mesure le processus à partir de zéro, le groupe de conception était en mesure de résoudre de nombreux problèmes inhérents au moulage d'uréthane dans d'autres régions du monde. «La cellule de travail est indépendante de la tension et de la fréquence», dit-il. «Il fonctionnera efficacement, que la source d’énergie se trouve aux États-Unis, en Afrique du Sud, en Chine ou au Royaume-Uni.»

De plus, le nouveau procédé comprend une alimentation électrique universelle qui stockera suffisamment d'énergie pour éviter un arrêt total en cas de baisse de tension ou de coupure de courant temporaire. Dans le passé, une coupure de courant provoquait la gélification des matériaux dans la tête de mélange (la buse qui verse l'uréthane liquide dans le moule), et il fallait un gros investissement en main-d'œuvre pour nettoyer l'uréthane. Ce processus comprend des procédures d'urgence qui permettent à l'équipement de fonctionner assez longtemps pour que les opérateurs puissent extraire le matériau et l'arrêter, ce qui permet d'éviter de longues périodes d'arrêt pour maintenance.

Afin de s'adapter aux différents niveaux de compétence à travers le monde, Harrison et son équipe ont conçu une surveillance pour toutes les étapes essentielles afin de soulager les opérateurs de la nécessité d'un suivi manuel. Les pressions, la disponibilité et la qualité de l'énergie, les températures, les vitesses et de nombreux autres paramètres sont tous surveillés en permanence, et le système peut même être diagnostiqué et contrôlé à distance.

En plus des progrès de l'équipement, Martin Engineering a négocié un accord d'approvisionnement mondial pour assurer la cohérence, la qualité et la disponibilité des matériaux dans le monde entier.

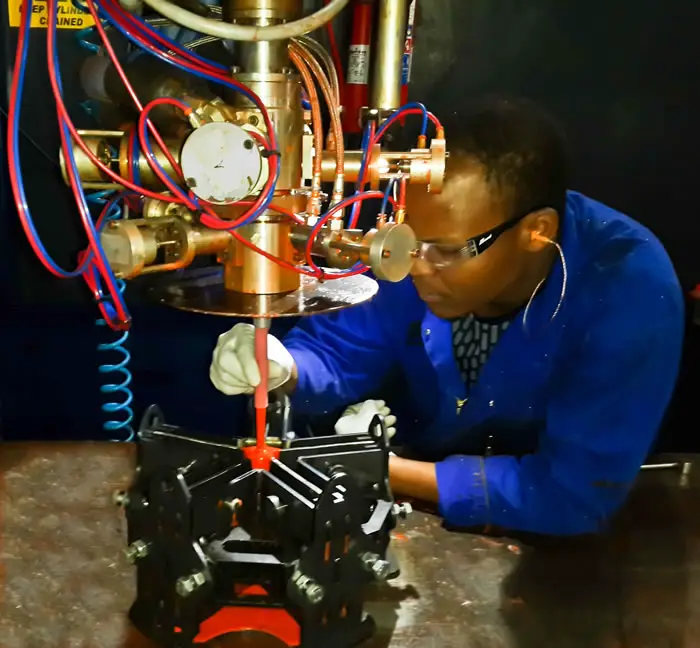

Le centre de moulage prototype a été démonté et expédié à l'usine Martin Engineering South Africa à eMahlahleni (Witbank), où il fonctionne avec succès depuis trois mois. «L'Afrique du Sud était l'une des rares unités commerciales à sous-traiter le processus de moulage», a-t-il poursuivi. «Il était donc logique que nous y installions la première unité en réponse à la demande croissante des clients.»

Les opérateurs de la nouvelle cellule de travail ont la possibilité de mouler des nettoyeurs droits, des conceptions segmentées et de longues lames qui peuvent être coupées à longueur. En stockant les profils appropriés dans des longueurs plus longues, les propriétaires de convoyeurs peuvent remplacer les lames usées en coupant simplement à la taille requise, ce qui peut aider à réduire l'inventaire des nettoyeurs de bande de remplacement.

Martin Engineering est l'un des fabricants originaux et les plus importants de nettoyeurs de bandes transporteuses au monde, responsable de nombreuses innovations apparues dans le nettoyage des bandes au cours des 30 dernières années. La société propose une large gamme de différentes formulations d'uréthane conçues pour des matériaux et des conditions spécifiques, ce qui contribue à prolonger la durée de vie. Les produits sont disponibles dans un large éventail de formes, de tailles et de matériaux, conçus avec la technologie brevetée de pression radiale à surface constante (CARP) de la société pour offrir un nettoyage uniforme à toutes les étapes de la vie de la lame. Contrairement à la plupart des modèles concurrents, les nettoyants techniques innovants maintiennent le même

surface de contact, angle de lame et pression tout au long de leur durée de vie pour éliminer efficacement pratiquement tout type de report de matériau, même si la lame s'use avec le temps. Avec 10 à 20% d'uréthane de plus en moyenne dans chaque lame que les lames concurrentes, les lames de rechange Martin sont conçues pour offrir une durabilité améliorée et un coût de possession réduit.

Fondée en 1944, Martin Engineering est devenue le leader mondial de la technologie de manutention de matériaux en vrac. En commençant par sa conception phare de vibrateur à billes, la société a été un innovateur continu de produits et de services pour fournir un traitement de matériaux en vrac plus propre, plus sûr et plus productif dans des applications telles que la manutention du charbon, l'exploitation minière, le ciment, les agrégats, la biomasse, les céréales et d'autres canaux. Basée à Neponset, IL, la société propose la fabrication, la vente et le service à partir d'unités commerciales appartenant à des usines au Brésil, en Chine, en France, en Allemagne, en Indonésie, au Mexique, en Afrique du Sud, en Turquie, en Inde et au Royaume-Uni, et sous licence exclusive avec ESS Australie .