Les centrales à béton par voie humide prête à l'emploi - avec des capacités allant de 30 mètres cubes à plus de 240 mètres cubes par heure - sont une alternative plus rentable aux centrales à béton sèches traditionnelles «Karoo» qui dominent actuellement le marché local.

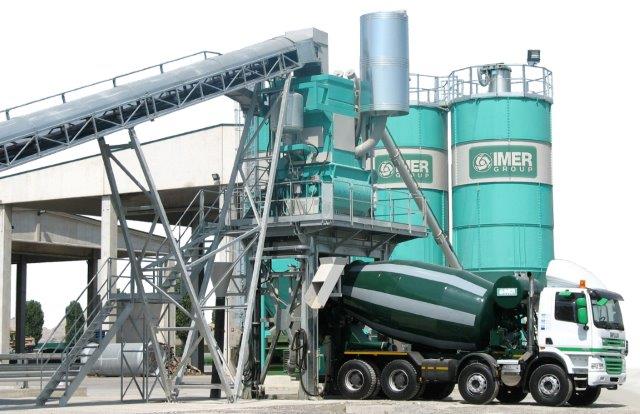

Pan Mixers South Africa (PMSA) est le plus grand fournisseur de machines de fabrication de briques, de parpaings et de pavés en béton en Afrique. Pour maintenir son avantage concurrentiel, l'entreprise a récemment conclu un partenariat local avec le fabricant italien de machines de construction IMER. Le partenariat verra PMSA stocker et distribuer les usines de traitement par lots par voie humide IMER aux industries de toute l'Afrique australe.

À l'échelle mondiale, les centrales à béton à mélange humide sont la norme pour le mélange prêt à l'emploi et le dosage sur site. Quintin Booysen, directeur du marketing et des ventes de PMSA, indique qu'il y a un changement notable vers cette tendance en Afrique australe, où un béton de haute résistance et de haute qualité est requis en un minimum de temps.

«Il y a une tendance définitive parmi les propriétaires d'usines qui cherchent à passer au dosage par voie humide. PMSA et IMER ont identifié ce secteur comme un secteur de croissance majeur et, par conséquent, nous avons récemment reçu deux commandes d'usines de traitement par lots humides IMER à présenter à des clients existants et potentiels », explique-t-il.

Les centrales par voie humide IMER de PMSA sont équipées d'un mélangeur planétaire ou à deux arbres, en fonction de la capacité de l'installation. Booysen souligne que l'agrégat est automatiquement mis en lots à partir de silos de stockage d'agrégats en vrac sur une bande transporteuse de pesage.

«L'agrégat pesé est introduit dans le mélangeur où le ciment et l'eau sont automatiquement ajoutés. Le béton est ensuite mélangé par l'action forcée des palettes et des bras de malaxage avant d'être déchargé entièrement mélangé dans le camion de transport ou même directement dans une pompe, comme cela peut être nécessaire dans le cas d'un dosage sur site. Les usines ont un temps de cycle moyen de 90 secondes entre les mélanges », ajoute-t-il.

Dans les usines à lots secs, l'agrégat est chargé dans une trémie de pesage par un chargeur frontal jusqu'à ce que le poids correct soit atteint. L'agrégat est ensuite envoyé via un tapis roulant au camion de transit. Le ciment et l'eau sont ensuite ajoutés et les constituants sont ensuite mélangés en chute libre dans le camion.

Une fois qu'un temps suffisant s'est écoulé avec le tambour tournant à grande vitesse, un `` batch-man '' désigné situé sur une plate-forme d'inspection inspecte généralement la consistance du béton dans le camion et, si nécessaire, ajoute plus d'eau avant d'approuver le camion à quitter la cour.

Un «batch-man» expérimenté est nécessaire pour estimer quand le béton est homogène. Lorsque le camion arrive sur place, le contremaître peut demander plusieurs minutes supplémentaires de malaxage à grande vitesse et à régime élevé avant que le béton ne soit déchargé.

Les centrales par lots humides créent du béton entièrement mélangé, ce qui réduit les coûts, car cela élimine le besoin de malaxage à grande vitesse dans le camion avant l'expédition. «Cela réduit également l'usure du parc de camions, ce qui représente la plus haute dépense en capital de l'usine de prêt à l'emploi», poursuit M. Booysen.

De plus, il n'est pas non plus nécessaire de vérifier manuellement le camion avant l'expédition, car le mélange est complètement homogène au moment où il est déchargé dans le camion.

En comparant la qualité du béton produit dans les centrales à béton sec par rapport aux centrales humides, les recherches menées par l'Institut italien du béton ont révélé que les centrales à mélange humide produisent du béton d'une qualité sans aucun doute supérieure à un procédé à sec.

Diverses raisons ont été invoquées, notamment: une moindre perméabilité du béton produit; répétabilité, ce qui réduit l'écart type; et une réduction des erreurs commises par un personnel inexpérimenté ou inattentif.

La recherche a également révélé que, en utilisant le même rapport eau / ciment, le béton produit dans une usine par lots humides avait une plus grande maniabilité. Ceci aboutit finalement à une réduction du rapport eau / ciment pour un béton à plus haute résistance avec la même teneur en ciment.

Enfin, la recherche a montré que l'effet de mélange des bétonnières humides facilite l'hydratation totale du ciment, comme le confirment les conceptions de mélanges avec une classe de résistance plus élevée qui utilisent néanmoins la même quantité de ciment. Compte tenu de ces résultats, Booysen est convaincu que PMSA et IMER peuvent atteindre une croissance mesurable en Afrique subsaharienne grâce à des centrales de dosage par voie humide spécifiques à l'industrie.

«IMER est un fabricant de centrales de dosage par voie humide de renommée internationale, et compte tenu de l'excellente réputation de PMSA dans toute l'Afrique, je suis convaincu que ce partenariat apportera une valeur considérable à notre marché cible local, ce qui conduira à son tour à une croissance mesurable et durable à long terme. l’avenir prévisible », conclut-il.