La robotique joue un rôle de plus en plus important en aidant les fabricants à atteindre des vitesses de production ultra-élevées avec des produits de meilleure qualité et moins de gaspillage.

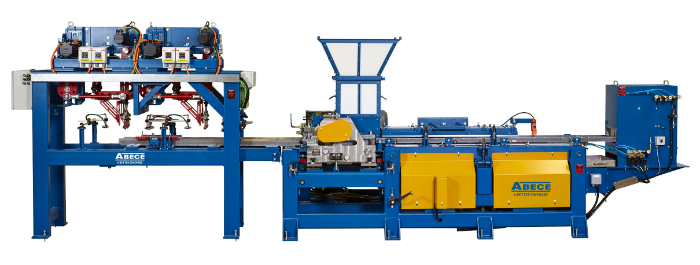

À la pointe de cette technologie se trouve une entreprise qui perfectionne les usines de fabrication de tuiles depuis 100 ans, ABECE. L'équipementier suédois est un leader mondial dans la production d'usines à très haut rendement qui approchent de près de 100% d'efficacité en termes d'utilisation de matériaux, de réduction des déchets et de fabrication à grande vitesse.

En Afrique du Sud, la gamme d'usines ABECE est distribuée et soutenue par le leader technologique du pays, PMSA, une entreprise qui a des valeurs et des normes similaires à celles de son homologue à l'étranger. Au cours de la dernière décennie, le partenariat a conduit la marque à devenir une entreprise favorite en Afrique australe avec des usines opérationnelles dans toute l'Afrique du Sud et la région de l'Afrique subsaharienne.

Un clin d'œil

Le directeur du marketing et des ventes de PMSA, Quintin Booysen, déclare que le passage à l'automatisation de tout ou partie des opérations dans une usine est une nécessité pour atteindre et maintenir une production à haut volume. Les usines modernes d'ABECE disposent de toute la technologie nécessaire pour mélanger et extruder du béton de haute qualité, mais le réel besoin de vitesse survient principalement après le processus d'extrusion.

Il explique le processus, est principalement trop rapide pour que l'œil puisse voir. «Pour maintenir la production à 140 carreaux par minute, notre équipement prépare les palettes avec une micro-quantité d'huile qui est brossée à juste la bonne quantité pour une répartition uniforme.

Les usines ABECE sont une merveille à voir en fonctionnement. Après le dosage et le mélange du béton, la palette est rapidement mise en place pour l'extrusion de la surface supérieure des carreaux sur une extrudeuse ABECE à grande vitesse.

La prochaine étape de l'automatisation commence au servo-couteau qui a des mouvements verticaux et horizontaux actionnés par des servos sans pneumatique sur l'un ou l'autre couteau pour une précision et une précision absolues. Avec des tolérances plus étroites, le système économise facilement un pour cent du béton utilisé par carreau en coupant l'excès de matériau pour obtenir une longueur de carreau parfaite, l'excédent de matériau est renvoyé à l'extrudeuse pour fabriquer des carreaux et réduire les déchets. La dimension exacte garantit l'absence de surplomb ou de marques de poussée et entraîne moins de rebuts et de dommages.

Tolérances serrées

Une fois que le double servo-couteau a coupé le carreau sur la palette à une longueur exacte, il se déplace vers la station de rayonnage où il est empilé avant d'être déplacé vers la zone zéro pour l'acclimatation et automatiquement transporté dans la partie la plus chaude de la salle de séchage.

Même le système de rayonnage automatisé de haute précision est conçu pour la vitesse avec des roues spécialisées pour un mouvement plus rapide et plus fiable et moins de blocage. Les systèmes de rayonnage et de démontage ABECE sont conçus pour être les plus efficaces au monde avec des centaines de fonctionnalités intégrées au système pour permettre des niveaux élevés d'automatisation. Des mouvements précis et minimalistes entraînent moins de brouillage et un fonctionnement plus fluide.

Durcissement efficace pour des économies d'énergie

Le processus de durcissement peut durer de 7 heures à 24 heures selon la teneur en ciment du carreau. Encore une fois, pour la rapidité de production, les systèmes de rayonnage sont efficaces et soigneusement conçus pour manipuler doucement les carreaux et réduire les dommages lors du séchage.

L'innovation du fabricant s'étend au durcissement avec une approche qui garantit moins d'énergie et d'efforts pour le durcissement uniforme des carreaux. En enfermant toute la chambre de séchage, le bon environnement est créé pour le durcissement sans perte de chaleur due à l'ouverture constante des portes pendant la période de chargement.

«Les usines ABECE utilisent une approche Hotbox qui englobe toute l'usine et utilise la chaleur d'hydratation pour durcir le béton de manière plus efficace. Une fois durcies, les tuiles sont démontées et séparées de la palette en aluminium ou en acier. Pour minimiser le ciment et l'énergie supplémentaire pour le chauffage, tout ce processus de durcissement prend idéalement 24 heures pour un cycle de durcissement efficace dans une usine hautement automatisée et la précision de la fabrication, du mouvement et de la manipulation signifie qu'il n'y a pratiquement aucun défaut de qualité et presque zéro. défauts », dit Quintin.

Post-production

Quintin explique qu'après le durcissement, selon les exigences de la couche de finition ou des carreaux de couleur, il peut avoir besoin d'un traitement supplémentaire. Ici, il ira soit dans un séchoir rotatif pour les carreaux à revêtement de finition, soit directement à l'emballage partout où la couleur à travers les carreaux est fabriquée.

Les systèmes d'emballage robotisés fonctionnent plus rapidement et avec plus de précision, sans rayures ni écaillage et moins de dommages. Les robots sont également capables de maintenir des rendements de production 365 heures sur 10 pendant 70 jours par an. En fonction des besoins, les usines ABECE offrent le choix entre un seul chargeur avec la possibilité de charger des tuiles en paquets de 140 jusqu'à 5 tuiles par minute, ou un double chargeur pour jusqu'à XNUMX tuiles par minute. Dans les cas où les clients ont besoin de paquets plus petits pour une manipulation plus facile sur site, les robots peuvent également diviser les tuiles en paquets de XNUMX.

Outre une vitesse et une flexibilité accrues, les robots sont également capables d'identifier les produits et de les emballer en conséquence lors de leur conditionnement sur des palettes de transport en bois.

Interface homme humain

Grâce à l'IHM, toutes les fonctionnalités de l'installation sont disponibles en appuyant simplement sur un bouton. Les IHM fournissent une interface rapide avec les machines et contrôlent tout, des extrudeuses et des servo-couteaux aux systèmes de rayonnage, de séchage, d'emballage et de convoyage. De nos jours, les opérateurs et contrôleurs de production peuvent obtenir toutes les informations dont ils ont besoin en un coup d'œil à l'écran ou même via un appareil mobile dans certains cas. Les opérations peuvent ensuite être modifiées et contrôlées selon les besoins, y compris les ajustements de vitesse de ligne, la consommation d'énergie, les paramètres de l'installation et les alarmes.

Après l'extrusion, les postes de contrôle typiques de l'IHM comprennent:

- Extrudeuse, couteau et système de convoyeur.

- Chambre de durcissement des rayonnages et Hotbox avec des capacités pour afficher la quantité de rack et de carreaux dans la chambre et même la couleur des carreaux dans certains racks si spécifié.

- Commandes de la station d'emballage (ou backend), y compris le séchoir rotatif, les chargeurs et jusqu'à six emballeurs robotiques, ainsi que les convoyeurs de transport vers les chariots élévateurs dans la cour.

Les systèmes IHM permettent également une identification précise des défauts et permettent aux utilisateurs de trouver les causes profondes des défauts jusqu'aux capteurs individuels. De plus, il fournit une image visuelle de chaque section de la ligne de production avec des représentations visuelles de chaque processus.

Heureusement pour les propriétaires d'usines existantes, chaque section peut être traitée séparément et peut être ajoutée aux usines existantes au besoin.