OKOndt GROUP ™ propose à la fois une gamme standard d'instruments de test non destructif (CND) et des équipements et sondes personnalisés construits selon les spécifications individuelles du client et pour des matériaux spéciaux. En plus des appareils portables, ils construisent de grands systèmes d'inspection intégrés, couvrant la plupart des technologies CND. Leur investissement important en recherche et développement leur permet de fournir des solutions optimisées pour tous les clients CND.

Garantir une exploitation sûre des rails

Afin de garantir une exploitation sûre des rails, des méthodes d'inspection CND sont appliquées pour la détection des dommages sur les rails. La première chose parmi eux est le contrôle des rails par ultrasons. De nos jours, le chargement sur voie augmente constamment en raison de l'augmentation générale du trafic et de l'utilisation des trains à grande vitesse. Les dommages aux rails se produisent de plus en plus sur la surface de roulement du champignon en raison de la fatigue de contact par roulement – RCF. Ces dommages sont les plus dangereux pendant le service de la voie car cela peut entraîner le développement de fissures transversales et provoquer la rupture du rail.

En ce qui concerne la mise en œuvre de la compatibilité des systèmes ferroviaires européens, les gestionnaires de l'infrastructure ferroviaire élaborent un plan pour chaque desserte ferroviaire. Ce plan comprend également des tests par ultrasons de la voie ferrée pour le test et l'évaluation des défauts de surface, causés par la RCF (fatigue de roulement).

Il existe deux types principaux de RCF: «Squats» et «Head Checking» - autre HC. Ces défauts de rail de surface présentent des différences significatives entre eux en ce qui concerne le mécanisme de leur développement et de leur croissance. Les défauts de type «squat» représentent un processus complexe d'interaction «Roue-Rail», et apparaissent lors du micro-glissement d'une roue, qui à son tour lance le mécanisme de déformation plastique de la surface de roulement du champignon. Ce type de défaut s'apparente au défaut de type «Wheel burn», mais a ses particularités: 1. Le développement d'un défaut de type «Squat» nécessite plusieurs mois par rapport au «Wheel burn» qui apparaît immédiatement. 2. Le défaut de type «Squat» n'est pas une paire qui est distincte de la «Roue brûlée» qui a une paire sur le rail voisin.

Les défauts HC peuvent survenir sur n'importe quel segment de voie, même sur les joints de soudure. Cependant, le plus souvent, ceux-ci peuvent être observés dans les courbes avec une pente de rail externe insuffisante. La croissance des HC est facilitée lorsque l'eau ou le couplant sont en contact avec la zone endommagée. La croissance des micro-fissures HC peut être divisée en deux phases: la phase primaire d'une croissance lente, lorsqu'une profondeur de fissure ne dépasse pas 3 à 5 mm, et une longueur de 20 mm, et une phase de croissance rapide provoquant une rupture de rail.

Dans le classificateur UIC 712 R des défauts de voie ferrée, les défauts ci-dessus sont désignés comme suit: «squats» (fissures et dépressions locales sur la surface de roulement du champignon) - un défaut avec un code «227» et un «contrôle de tête» (singulier ou groupe défauts sur le rail sur la face d'écartement du rail sous forme de petites fissures parallèles) - avec un code «2223».

Méthodes ultrasoniques et schémas de sondage des rails sur les chemins de fer européens, problèmes de détection de défauts de type Head Checking (HC)

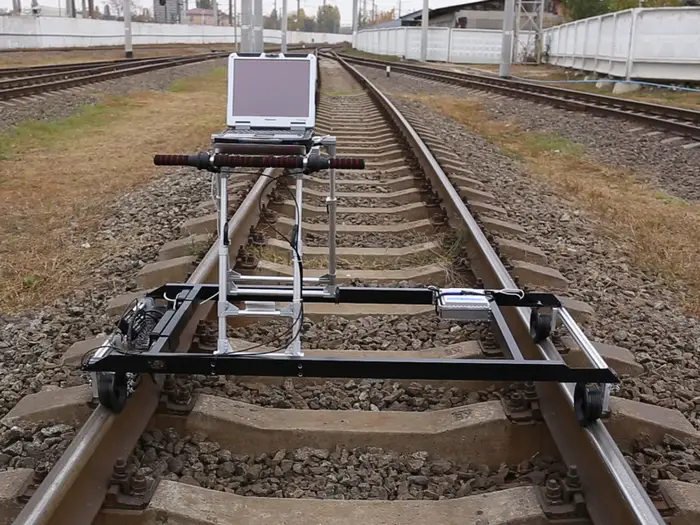

Sur les chemins de fer européens, à la fois les systèmes d'essai à grande vitesse pour les rails posés dans la voie (la vitesse de balayage commence à partir de 40 km / h et plus), et les chariots d'inspection portables / mécanisés à simple et double rail (la vitesse de balayage ne dépasse pas 4 km / h) sont appliqués. Dans de tels systèmes, les schémas de sondage classiques sont mis en œuvre, conformément à la norme EN 16729-1: 2016 Applications ferroviaires. Infrastructure. Essais non destructifs sur rails en voie. Exigences relatives aux principes d'inspection et d'évaluation par ultrasons.

Le test est effectué avec les sondes suivantes: 1 transducteur à double élément de 4 МHz 0 °, 2 transducteurs à élément unique de 2 МHz ± 70 ° et 2 transducteurs à élément unique de 2 МHz ± 45 °. Les sondes de balayage sont placées dans la partie centrale du champignon. Un tel schéma de sondage permet une détection fiable des défauts avec un code 227 - «Squat», situé au centre de la surface de roulement du champignon - avec des sondes à 0 ° et 70 °. En ce qui concerne les types de défauts HC et «Squat», décentrés par rapport au côté face de voie, ceux-ci ne peuvent être détectés qu'à un stade où l'une des fissures est développée pour s'étendre jusqu'à la section centrale du rail - c'est-à-dire lorsqu'il une menace de rupture de rail.

Afin de résoudre le problème de détection HC (Head Checking), la société a appliqué une sonde spéciale avec un angle de sonde de 58 ° et une orientation angulaire de ± 34 ° par rapport à l'axe longitudinal du rail. Une telle sonde est mise en œuvre dans détecteur de défauts monorail UDS2-77 et détecteur de défauts double rail UDS2-73 scanners. Cela permet de tester les faces de terrain du champignon. Considérant une configuration de tête de rail, ce schéma de sondage peut également être appliqué pour tester le rayon supérieur de tête de rail.