1. INTRODUCTION

Sous un chargement répété du trafic, la voie se déplace progressivement, provoquant des écarts par rapport à l'alignement vertical et horizontal souhaité. Le bourrage du ballast est le processus qui consiste à restaurer la géométrie et à réarranger le ballast sous la traverse pour maintenir la voie en place et lui fournir un lit de ballast homogène. La géométrie de la voie doit être mesurée régulièrement ou au moins, la voie doit être tassée à intervalles réguliers pour s'assurer que les trains peuvent circuler en toute sécurité à la vitesse normale de la ligne.

Lors de l'utilisation de machines de qualité inférieure ou d'autres méthodes de bourrage manuel, la géométrie est corrigée à l'aide de crics de chenille et du jugement visuel du Track Master. Ces méthodes ne sont pas en mesure de fournir la qualité ou la durabilité requises pour une ligne ferroviaire moderne. Sur tous les chemins de fer modernes d'aujourd'hui, des machines de bourrage avec levage automatisé, revêtement et bourrage synchronisé sur voie ouverte, aiguillages, sections de rail contrôlées, joints d'épissure, etc. sont essentielles pour maintenir la voie aux normes requises.

La sélection de la bonne machine pour la voie particulière en ce qui concerne le trafic, la longueur, la charge par essieu, le nombre d'aiguillages, les sections de rail vérifiées, les joints d'épices, la voie restreinte, etc., est devenue une science. Pour ce faire, il est nécessaire de bien comprendre les types de machines disponibles, leurs composants et leurs fonctions afin de sélectionner la solution la plus rentable.

2. PROCESSUS DE BASE DE TAMPAGE

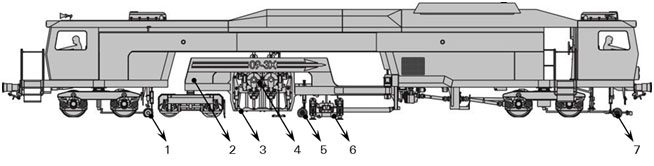

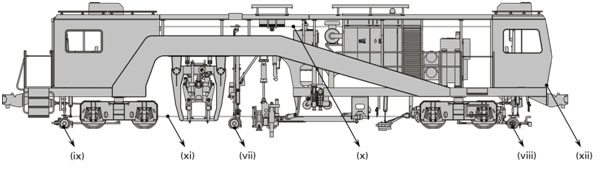

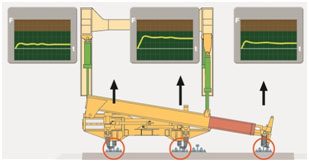

Les principaux composants fonctionnels d’une bourreuse sont illustrés à la figure 1.

1 - Chariot de mesure arrière 5 - Chariot de mesure central

2 - Satellite (action continue) 6 - Unité de levage et de doublure

3 - Châssis de l'unité de bourrage 7 - Chariot de mesure avant

4 - Unité de bourrage / s

Figure 1: Composants de travail de la bourreuse

(Machine de bourrage à action continue 09-3X illustrée)

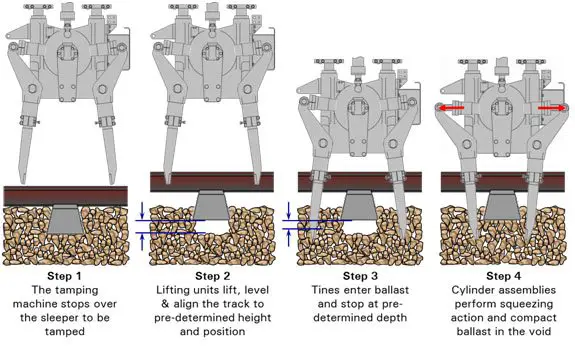

La figure 2 fournit une illustration schématique du processus de bourrage dans les étapes simplifiées de 4.

Étape 1 - Une bourreuse de base indexe en avant et s’immobilise avec les dents de bourrage de l’unité de bourrage chevauchant la traverse à tasser des deux côtés.

Étape 2 - L’unité de levage et d’alignement fonctionne conjointement avec le système de mesure et saisit le rail sous la couronne, soulève la voie à une hauteur prédéterminée tout en corrigeant les défauts d’alignement vertical de la voie et oriente en même temps la voie pour corriger alignement horizontal (nivellement et alignement simultanés).

Étape 3 - Les unités de bourrage sont abaissées. Les dents vibrantes pénètrent dans le ballast et s'arrêtent à une profondeur prédéterminée. Les dents vibrent afin de fluidifier la pierre de lest pour lui permettre de se réarranger et de se déposer dans une matrice dense. Les vibrations contrôlées réduisent considérablement la force requise pour pénétrer les dents de bourrage dans le ballast sans endommager ou écraser la pierre de ballast.

Étape 4 - L'ensemble du cylindre exerce une force sur les bras porte-dents qui effectuent un mouvement de compression des dents. Les dents compactent le ballast sous la traverse dans le vide créé par le processus de levage. La machine de bourrage avance vers le dormeur suivant et le processus se répète. Derrière la bourreuse, la voie est laissée à la norme géométrique requise sur un lit de ballast homogène à l'élasticité restaurée.

3. UNE MACHINE DE TAMPAGE SPÉCIALISÉE POUR CHAQUE APPLICATION

3.1. Machines de bourrage à voie simple

Les bourreuses à voie simple sont conçues pour le bourrage à haute production sur voie tangente sur des lignes très fréquentées où le nombre maximum de traverses doit être bourré dans les courtes fenêtres de maintenance disponibles. Ils utilisent des technologies telles que le bourrage à action continue et le bourrage jusqu'à 4 traverses par insertion.

Cependant, il existe de nombreux modèles de bourreuse à voie simple et tous ne sont pas axés sur la production maximale, car les conditions varient d'un chemin de fer à l'autre et même entre les sections de voie d'une même voie.

3.2. Machines de bourrage universelles

Dans les aiguillages, les croisements, les joints d'épissure, les sections de rail contrôlées et autres voies restreintes, certaines dents peuvent être obstruées par les rails d'aiguillage, la lame d'aiguillage, etc. Les bourreuses d'aiguillage doivent donc avoir des unités de bourrage spécialisées capables de travailler dans ces zones restreintes, des unités de levage capable de soulever la voie avec un espace restreint, des dispositifs de levage de troisième rail pour soulever les longues traverses, des cadres d'unité de bourrage qui peuvent pivoter latéralement pour centrer l'unité de bourrage sur des rails divergents, etc.

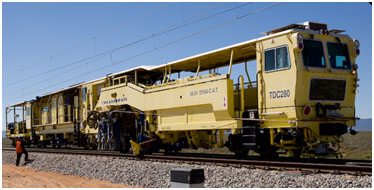

Les machines de bourrage universelles, telles que le DYNA-CAT illustré à la figure 3, sont également capables de tasser des voies simples à des vitesses de bourrage similaires à celles des machines de bourrage à voies simples de la même taille.

4. COMPOSANTS DE LA MACHINE DE TAMPAGE

Dans les paragraphes précédents, il a été fait référence aux composants et caractéristiques de la machine de bourrage suivants:

4.1. Unité de levage et d'alignement

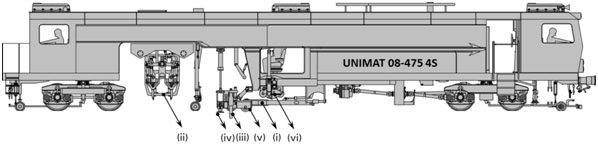

Les bourreuses sont équipées d'une unité combinée de levage et d'alignement (i) montée devant les unités de bourrage (ii) entre les bogies (voir figure 4). Il existe différentes conceptions en fonction du type de machine, mais elles peuvent généralement être réparties entre les unités de levage et d'alignement pour les bourreuses universelles et celles pour les bourreuses à voie lisse.

(Machine de bourrage universelle Unimat 08-475 4S illustrée)

4.1.1. Machines de bourrage universelles

Les unités de levage et d’alignement sur les bourreuses universelles (Figure 5) telles que l’Unimat présentent des caractéristiques spéciales telles que:

· Des crochets de levage (iii) qui saisissent le rail sous le sommet ou la base pour le levage dans des voies restreintes telles que des aiguillages, des rails contrôlés, des joints d'épissure, etc.

· Des pinces à rouleaux (iv) pour le levage à grande vitesse lors du compactage sur voie ordinaire; et

· Un ou deux rouleaux à brides (v) qui passent sur la tête du rail pour transférer la force latérale sur la voie pour un alignement horizontal.

4.1.2. Machines de bourrage à voie simple

Les bourreuses à voie lisse sont équipées d'une unité de levage et d'alignement avec des pinces à double rouleau pour saisir le rail sous la couronne pour un levage à grande vitesse et deux rouleaux à bride qui courent sur la couronne du rail pour transférer la force latérale à la voie pour l'alignement. Voir la figure 6.

Le positionnement de deux pinces à rouleaux par rail permet de sécuriser automatiquement l'application même sur les joints à poissons. L'opération de levage et d'alignement est contrôlée automatiquement par les systèmes de mesure. Dès que les valeurs cibles sont atteintes, les opérations de levage et d'alignement sont automatiquement interrompues pendant que le rail est maintenu dans la bonne position.

4.2. Système de mesure

Un système de mesure entièrement automatique (Figure 7) détermine la différence relative entre les positions verticale et horizontale de la voie au niveau d'un chariot de mesure central qui est le point d'enregistrement (vii) entre deux points de référence, l'avant (viii) et l'arrière (ix) chariots de mesure. L'utilisation de ce système s'appelle la méthode de compensation.

L'alignement vertical relatif est établi à l'aide d'un câble en acier au-dessus de chaque rail (x sur la figure 7), étendu de l'arrière vers les chariots de mesure avant. La ligne de référence pour l'alignement horizontal relatif est une corde d'acier (xi sur la figure 7), prolongée le long du centre de la piste.

(Tamponneuse universelle 08-16 SH illustrée)

L'unité de levage et d'alignement, associée au système de mesure, élève le rail à une hauteur uniforme, éliminant ainsi les défauts verticaux du processus, et oriente simultanément le rail pour corriger les éventuels défauts horizontaux.

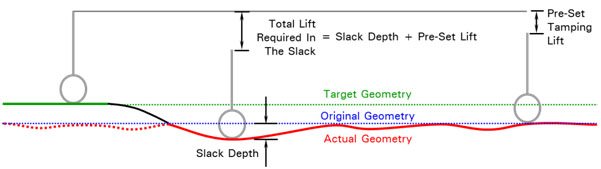

Pour assurer une portance résiduelle après le bourrage, des recherches ont montré que la portance minimale doit être d'environ 20 mm pour fournir suffisamment d'espace sous les traverses pour réarranger les pierres de lest. Cela dépendra cependant de la taille du ballast; plus l'enveloppe de ballast est grande, plus la portance minimale sera élevée. Lorsqu'un défaut d'alignement vertical est rencontré, le système de mesure détecte la différence verticale relative de hauteur et soulève la piste de la hauteur prédéfinie ainsi que de la profondeur du défaut d'alignement vertical (également appelé mou). Reportez-vous à la Figure 8.

Toutefois, les défauts plus courts que la longueur de la corde entre les chariots de mesure avant et arrière de la bourreuse peuvent être corrigés avec succès, mais si les défauts sont plus longs que la longueur de la corde, la machine suivra ces défauts sans la supprimer.

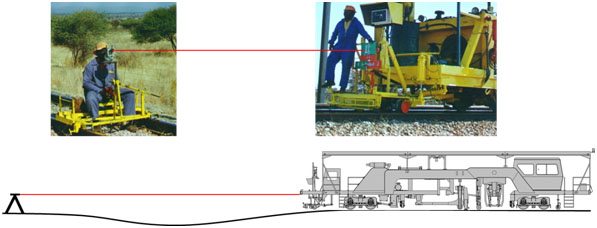

Les bourreuses de haute qualité utilisent donc des équipements optiques (figure 9) ou laser montés sur un chariot mobile qui est déplacé de 100 à 150 mètres en avant de la bourreuse, selon la géographie et d'autres conditions. La machine de bourrage est guidée par une ligne droite qui vise une plaque cible sur le chariot de mesure avant [voir la figure 7 (xii)]. Lorsque la machine avance, les fils de levage et d'alignement sont réglés via la télécommande (ou automatiquement avec des systèmes laser) de sorte que le réticule du viseur soit aligné avec les marques sur la carte cible.

pour permettre l'élimination des défauts des ondes longues

Ceci allonge efficacement la longueur de corde à la distance entre le chariot de mesure arrière de la machine et la position du chariot mobile. Ceci fournit la plus grande précision dans l'alignement vertical et horizontal de la voie tangente (droite) et est appelé méthode de précision.

Le système de mesure peut être complété par un système informatisé (par exemple le système WIN-ALC) qui peut être utilisé pour mesurer la voie et pour des calculs automatiques et / ou le réglage des décalages dans les courbes. En particulier dans les courbes, l'ALC évite la mesure manuelle et potentiellement inexacte de la courbe. Il évite également les erreurs d'alignement résultantes associées à la mesure manuelle des courbes et au réglage manuel des valeurs de correction sur la machine.

4.3. Dispositif de levage du troisième rail

Les bourreuses universelles modernes sont équipées d'un système de levage télescopique à troisième rail à commande hydraulique de chaque côté de la machine [Figure 4 (vi) et Figure 10], qui est synchronisé avec l'unité combinée de levage et d'alignement. Cet ensemble de serrage permet un levage contrôlé du rail d'aiguillage extérieur (le rail de fermeture incurvé) dans la zone des longues traverses pendant les opérations de bourrage d'aiguillage et élimine le besoin de crics de voie encombrants et placés manuellement, d'enrouleurs de flexibles hydrauliques et de la main-d'œuvre et de l'entretien associés. frais.

Figure 10 : Dispositif de levage de troisième rail

La levée standard à deux points sur les longues traverses d'un aiguillage entraîne une surcharge et des dommages aux fixations des rails en raison du poids de la traverse longue, du poids supplémentaire des rails d'aiguillage, ainsi que du moment de rotation causé par la longue traverse. soulevé à une extrémité. L'ensemble de la charge est supporté par les fixations des deux rails (voir figure 11).

Un levage synchronisé supplémentaire sur le rail extérieur de l'aiguillage répartit le poids de la traverse et des rails sur trois points de levage et élimine le moment de rotation qui réduit la force de levage au niveau du rail médian de près de moitié (voir Figure 14). Les dispositifs de levage du troisième rail sont donc essentiels pour tasser efficacement les aiguillages.

4.4. Unités de bourrage

En raison de la variété des exigences pour le bourrage, telles que les capacités de production, les unités spécialisées pour le bourrage des aiguillages, etc., une grande variété de conceptions d'unités de bourrage sont disponibles pour répondre à ces exigences spécialisées. Voici les caractéristiques qui distinguent les différentes unités de bourrage:

4.4.1. Nombre de traverses bourrées par cycle

Le nombre de traverses tassées par cycle (insertion) détermine la capacité de production de la machine. Les bourreuses à une seule traverse sont encore très courantes car une production élevée n'est pas toujours requise et une production plus faible à un prix de machine inférieur peut être préférée.

Les machines à haute production sont extrêmement rentables lorsque leur capacité est optimisée, en particulier sur les lignes à haute densité. Le nombre moins élevé de professions nécessaires pour maintenir le cycle de bourrage requis pour le débit du trafic peut entraîner des revenus plus élevés pour le chemin de fer lorsque le coût d'opportunité du trafic est pris en compte. En d'autres termes, si moins d'occupations sont nécessaires pour tasser la voie, plus de trains peuvent circuler, ce qui se traduit par plus de revenus pour le chemin de fer.

Figure 13: Exemples de dispositions d'unité de bourrage

Si nécessaire, plusieurs unités-couchettes peuvent être commutées sur un système de bourrage de dormeuse unique où des traverses mal alignées ou mal espacées ou une voie restreinte sont rencontrées.

4.4.2. Unités de bourrage d'aiguillage spécialisées

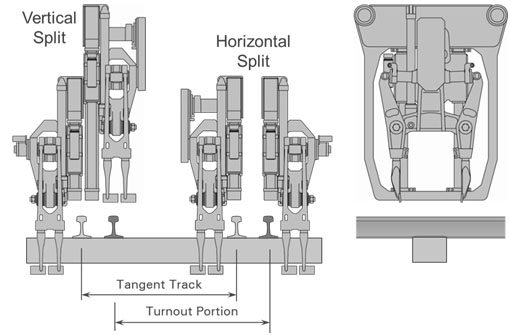

Dans les aiguillages où la voie est restreinte, certaines des dents peuvent heurter une obstruction telle que la lame d'aiguillage ou le rail de fermeture courbé de la partie d'aiguillage. Ce problème est résolu par l'utilisation d'unités de bourrage fractionnées.

Les unités de bourrage fendues sont en principe divisées longitudinalement en deux (côté terrain et côté manomètre) et peuvent être soulevées et abaissées individuellement pour une polyvalence inégalée (division verticale). Voir la figure 15.

Chacune des quatre unités au total peut être abaissée et mise en action séparément de l'autre. En outre, certaines unités séparées peuvent également être déplacées latéralement individuellement (division d'horizon) pour trouver la meilleure zone de la voie restreinte pour entrer dans le ballast. Les unités divisées peuvent être verrouillées ensemble, auquel cas elles agiront comme des unités de bourrage à voie lisse conventionnelles.

Les unités peuvent également être déplacées latéralement sur des colonnes de guidage horizontales de sorte que les outils de bourrage soient centrés exactement sur la zone à bourrer.

4.5. Châssis satellite auxiliaire pour bourrage à action continue

Une machine de bourrage conventionnelle doit passer de la traverse à la traverse pour l'opération de bourrage. La machine doit donc accélérer et freiner à nouveau entre les traverses et est appelée bourrage d'index. Bien que ce principe soit encore utilisé sur de nombreuses bourreuses modernes, sa capacité de production est limitée par les limitations d'accélération et de freinage. La limite de bourrage d'index à l'aide d'une bourreuse à 2 traverses est d'environ 33 traverses par minute. Par conséquent, seules des machines de bourrage à faible production, à moindre coût et spécialisées utilisent le bourrage à index.

Pour augmenter les taux de production de bourrage, un bourrage à action continue a été développé dans lequel les unités de bourrage sont montées sur un châssis satellite auxiliaire qui fonctionne sur son / ses propres essieux séparés du châssis principal. Ce principe est courant sur les bourreuses à haute production utilisées sur la plupart des lignes à grande capacité dans le monde. Le bourrage à action continue permet un mouvement continu du châssis principal tandis que le freinage cyclique et l'accélération pour l'action de bourrage sont effectués par le châssis auxiliaire. Seuls 20% environ de la masse de la machine doivent donc être freinés et accélérés.

Machines de bourrage à action continue

Lorsque ce principe est combiné avec plusieurs traverses bourrées par insertion, des taux de bourrage très élevés sont possibles. Le 09-3X tamponne 3 traverses par insertion et obtient de très bons résultats en Afrique du Sud.

Le principe de l'action continue est disponible sur les machines de bourrage universelles et offre une production maximale sur les aiguillages et les rails lisses. Ces machines combinent un bourrage à action continue avec des unités de bourrage divisées jusqu'à deux traverses et une stabilisation dynamique intégrée combinés dans une seule machine. Le DYNA-CAT (Figure 3) est un bon exemple d'une telle machine et est une machine très productive en Afrique du Sud.

4.6. Empattement

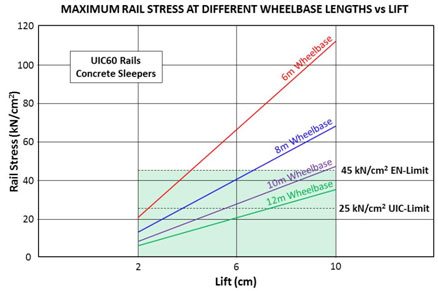

L'empattement fait référence à la distance entre le centre des bogies ou le centre de deux essieux simples de la bourreuse. Pendant le processus de bourrage, le rail est soulevé au niveau de l'unité de levage d'au moins 20 mm pour assurer un soulèvement résiduel. Lorsqu'un défaut d'alignement vertical est rencontré, la portance devient progressivement plus en fonction de la profondeur du défaut, comme illustré à la figure 8.

L'importance de l'empattement est illustrée à la figure 17, qui montre la contrainte maximale exercée sur le rail (EN-Standard Limit) par rapport à l'élévation appliquée par la machine au niveau de l'unité de levage sur une voie tangente avec rails UIC60 et traverses en béton.

Des machines de bourrage avec empattement différent ont ensuite été utilisées pour soulever le rail, la contrainte exercée sur le rail et les résultats tracés.

Le graphique montre clairement que les bourreuses avec un empattement de 6 mètres ne peuvent pas soulever plus d'environ 40 mm avant que la contrainte maximale du rail ne soit dépassée en raison du rayon de courbure du rail. Étant donné que la levée d'entretien minimale d'une bourreuse est déjà d'environ 20 mm, une machine à empattement de 6 mètres ne pourra même pas lever un défaut d'alignement vertical supérieur à 20 mm en un seul passage. Cette machine ne conviendra donc pas aux lignes de transport lourd où une pierre de ballast plus grosse est utilisée. Cette recherche met également en évidence le danger de surcharger le rail lors du bourrage lorsque des machines à empattement court sont utilisées.

Pour cette raison et d'autres telles que le poids, les petites machines ne sont pas en mesure de soulever suffisamment les aiguillages, en particulier ceux sur des traverses en béton. Ils ne doivent donc même pas être pris en compte car non seulement ils endommageront ce composant de voie coûteux, mais ils seraient également incapables de corriger la géométrie.

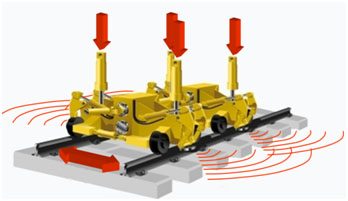

5. STABILISATION DYNAMIQUE

La discussion sur le bourrage n'est pas complète sans mentionner l'importance de la stabilisation dynamique des voies derrière le bourrage, en particulier sur les lignes à haute capacité. Il est encore plus important derrière le bourrage après le nettoyage du ballast sur les lignes nouvellement construites d'éviter les restrictions de vitesse qui sont normalement imposées pour permettre à la voie de se stabiliser et d'augmenter sa résistance au déplacement latéral avant que la ligne puisse être ouverte à la vitesse normale de la voie. Ce tassement est normalement irrégulier et nécessite un nouveau tassage peu après.

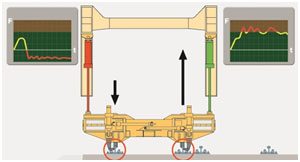

La machine de stabilisation dynamique met la voie en oscillation horizontale tout en appliquant une charge verticale statique contrôlée (Figure 17). De cette manière, la piste est effectivement «frottée» dans le ballast qui se dépose dans une matrice homogène dense dont la résistance au déplacement latéral est jusqu'à 70% de ce qu'elle était avant le nettoyage du ballast.

Figure 17: Unités de stabilisation situées entre les bogies

Des études indépendantes ont montré que la machine de stabilisation augmente de 30% la durabilité de la géométrie après le tassement, réduisant ainsi les interruptions du trafic générant des revenus et les dommages causés au matériel de la voie.

Aujourd'hui, la stabilisation dynamique des voies fait partie intégrante du tassement et du nettoyage du ballast sur presque toutes les lignes de chemin de fer à grande capacité du monde.

Description complète de Track Temping Machine, merci.

Veuillez indiquer quelle est la tolérance acceptable pour le levage et le décalage.

Quelle est la hauteur maximale de levage?

Comment faire le réglage sur diverses courbes?

Devons-nous contrôler que le levage et l’alignement respectent la géométrie de piste autorisée (par exemple, gradient% 0.76 ou quelque chose comme ça)?